循环冷却水系统(Recirculating Cooling Water, RCW)是火电、石化、冶金、数据中心等耗水大户,全球工业用水量中的很大一部分为冷却塔用水,其中因为盐度的累积及微生物污染等问题,70%以上因排污而浪费。

行业背景与挑战

传统“六药剂”方案(缓蚀剂、阻垢剂、杀菌剂、pH 调节、消泡剂、分散剂)带来四重痛点:

🔸水耗高:浓缩倍数(Cycles of Concentration, COC)普遍≤5,每MW机组年排污水≈10–15万m³;

🔸 药耗高:年投加化学药剂200–400g/m³,药剂费、储运费、人工费叠加;

🔸 环保风险:AOX、磷、氮、重金属累积,末端废水处理成本飙升;

🔸微生物耐药性:Legionella(军团菌属)及Pseudomonas(假单胞菌属)等形成生物膜,杀菌剂轮换使用仍很难去除,且诱发腐蚀与传热效率下降15–30%。

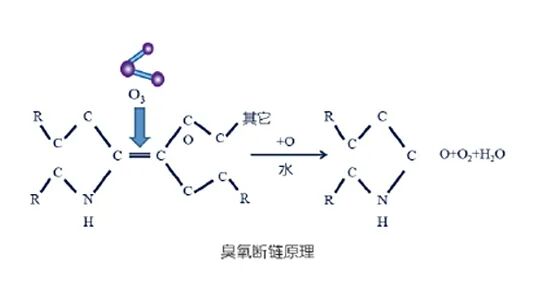

臭氧(O₃)因其氧化还原电位2.07V(pH=7)仅次于·OH,可同步完成杀菌、灭藻、除垢、防腐、消色、除臭,被EPA列为“非化学型杀菌技术(Non-chemical Device, NCD)”。

近十年,欧美600余座冷却塔已经实现臭氧化改造,COC 提升至10–30(远大于传统的5倍标准),节水30–70%,运行费用下降20–50%。中国2025年《工业水效提升行动计划》明确将“臭氧等高级氧化替代技术”列入绿色低碳先进适用技术目录,行业需求进入爆发期。

臭氧在循环冷却水中的作用机理

1. 杀菌灭藻:O₃通过细胞壁脂质过氧化、酶蛋白巯基氧化导致细胞裂解(lysis),对军团菌3-log灭活CT值仅为0.2–0.5mg·min/L,比游离氯低两个数量级;藻类叶绿体膜被破坏,光合作用中断。

2. 生物膜控制:臭氧可穿透EPS多糖基质,切断微生物“通讯信号”AHLs,生物膜厚度下降90% 以上,换热器热阻系数Kf由3.5×10⁻⁴降至0.5×10⁻⁴m²·K/W。

3. 阻垢分散:O₃将Ca²⁺诱导的CaCO₃过饱和微晶表面电荷反转(ζ电位–15mV→–35mV),晶体停留在纳米级(50–200nm),形成可流动“钙粉”而非硬垢;同时氧化有机物后降低“晶核胶黏”效应,实现“无磷阻垢”。

4. 缓蚀:高COC下金属离子(Fe³⁺、Cu²⁺、Zn²⁺)饱和析出,形成自限式氧化物保护膜;臭氧不引入Cl⁻、SO₄²⁻等侵蚀性离子,实测碳钢腐蚀率<0.025mm/a。

5. 水质稳定:臭氧消耗碱度弱,循环水pH自然平衡在8.0–8.5,处于碳钢钝化区,可省却酸碱调节;同时氧化降解氨氮、COD,提高排放水质。

系统设计关键参数

1. 投加浓度:0.1–0.3g/m³循环水量即可维持0.05–0.15mg/L残余臭氧,满足杀菌需求;高污染补水或粉尘侵入时短时冲击至0.4g/m³。

2. 接触时间:≥15min可保证3-log军团菌灭活;设计侧流反应器(Side-stream Ozone Contactor, SOC)体积≈5%循环量,空塔速度8–12m/h。

3. ORP控制:750–850mV(Ag/AgCl)对应0.05mg/L O₃,与PLC 联锁实现“按需投加”。

4. 材料兼容:316 L、PVDF、EPDM 耐臭氧;避免天然橡胶、铜合金、镀锌件。

5. 尾气分解:采用MnO₂/CuO催化分解器,出口臭氧<0.1ppm,符合OSHA要求。

经济-环境-社会效益

以11000m³/h、ΔT=7℃冷却塔为例,对比“传统化学法COC=5.5”与“臭氧法COC=15”:

- 年节水量:163→143m³/h,按8000h运行,节水16万m³,水费3.2元/m³,年省51万元;

- 年节药剂量:缓蚀、阻垢、杀菌剂共120t,节省96万元;

- 减少排污费:COD、AOX下降70%,年降低末端废水处理费28万元;

- 换热效率提升3%,压缩机功耗下降220MWh/年,折合18万元;

- 扣除臭氧系统电耗12.5kWh/kgO₃、年电费38万元,综合节省155万元,投资回收期1.2–1.5年。

安力斯 ModuOzone 陶瓷板放电

技术解析

安力斯环境在板式臭氧发生器领域深耕20年,其ModuOzone系列采用“微间隙陶瓷板介质阻挡放电(Dielectric Barrier Discharge, DBD)”技术路线,针对冷却水行业痛点实现五大突破:

01

高浓度低功耗

- 0.1mm微间隙叠层+高铝陶瓷基片(εr=9.8,介电损耗<0.2‰),使放电功率密度提升至3.5kW/L,臭氧浓度0–260mg/L可调;

- 牵引级IGBT高频电源(20–30kHz)配合“频率-功率双闭环”算法,实时锁定谐振点,单位臭氧电耗5.0–6.5Wh/g,比传统管式(9–10 Wh/g)节电35%,年运行费再降20%。

02

模块化冗余

- 单机0.3–60kg/h采用“积木式”N+1 模块,单模块(300g/h与2.5 kg/h可选),可在5min内热插拔更换,系统在线率>99%;

- 冷却水行业季节负荷波动大,ModuOzone10–100%线性调产,避免“大马拉小车”功耗浪费。

03

高可靠长寿命

- 陶瓷电极经微弧氧化(MAO)生成50μm Al₂O₃陶瓷膜,硬度HV1200,耐20kV击穿,抗氧化腐蚀,寿命>10年;

- 非压力容器设计,放电室耐压10.5bar无泄漏,免除压力容器年检;

- 三级保护(过压、过温、过流)+ 云边协同故障预测,MTBF≥20000h。

04

智能云运维

- 内置Modbus-TCP/RS485、蓝牙、4G模块,与工厂DCS、手机APP无缝接入;

- 云端大数据AI对比同类项目运行曲线,提前7–10天预警放电板老化、冷却水温度漂移,实现“无人值守”;

- 远程OTA升级控制策略,平均故障响应时间由48h缩短至4h。

05

冷却水场景定制

- 一体化Side-streamSkid集成臭氧发生器、文丘里injector、ORP仪、尾气破坏器、循环泵,占地<2m²,现场仅需对接DN100管道与电源,12h完成投运;

- 针对高温高湿环境(冷却塔屋顶45℃、RH 90%),电源柜独立空调+IP54防护,保证50℃ 不降额;

- 冷却水电导率0–8000μS/cm宽适应,模块化钛合金曝气器防止结垢堵塞,3年免维护。

结语

臭氧技术已从“替代杀菌剂”升级为循环冷却水系统“零药剂、零排污、高效传热”的绿色支点。安力斯ModuOzone凭借陶瓷板微间隙放电、高频数字电源、模块化冗余与云智能四大核心技术,将臭氧系统电耗、占地、维护量降至传统方案的一半以下,使冷却水COC≥15的“近零排污”成为经济可行选项。

随着双碳、双控、水效等政策加码,以及高铝陶瓷、SiC功率器件、AI预测算法的持续迭代,臭氧技术在循环冷却水领域的渗透率有望从当前不足5%,将会提升至2030年的30% 以上,为工业节水、节能、减碳贡献“臭氧方案”。